Controllo posizionamento con host controller TRIO tramite EtherCAT

Prima di iniziare

Prima di utilizzare questo prodotto, leggere le istruzioni di sicurezza nei seguenti manuali:

Il presente prodotto è concepito esclusivamente per uso industriale.

Il cablaggio elettrico deve essere eseguito da personale elettrotecnico qualificato.

Descrizione

Le istruzioni passo a passo vi guideranno durante la connessione di un host controller TRIO MC6N-ECAT ad un sistema di servoazionamento MINAS A6 Multi. Imparerete inoltre come programmare un semplice task di posizionamento nel software Motion Perfect di TRIO. La comunicazione avviene tramite EtherCAT.

Software disponibile

Il seguente software è disponibile gratuitamente nell'area Download di Panasonic.

Il seguente software può essere scaricato dal sito web di TRIO (https://www.triomotion.com):

Software Motion Perfect

Visione d'insieme delle funzioni

Un sistema di servoazionamento Panasonic MINAS A6 Multi comprende un modulo alimentatore, uno o più moduli azionamento da 400V e uno o due motori collegati a ciascun modulo azionamento. La comunicazione può essere realizzata tramite EtherCAT con qualsiasi host controller che supporti il protocollo applicativo CAN su EtherCAT (CoE).

Esempio

Un sistema di servoazionamento composto da un modulo alimentatore da 15kW un modulo azionamento a due assi taglia A da 1,5kW e due servomotori con una potenza nominale di 1,0kW e 1,5kW, viene collegato a un host controller TRIO MC6N-ECAT tramite un cavo Ethernet per permettere la comunicazione via EtherCAT.

Utilizzare i seguenti accessori:

1 cavo di alimentazione da 400V AC: Collega il modulo alimentatore MINAS A6 Multi all'alimentazione principale (400V AC).

1 cavo di alimentazione da 24V DC: Collega l'alimentazione (24V DC) e l'host controller.

1 cavo di messa a terra (terminale a crimpare ad anello M4): Collega i morsetti di terra del modulo alimentatore e il modulo azionamento.

2 cavi del motore Panasonic: Collega il motore e il modulo azionamento.

2 cavi encoder Panasonic: Collega l'encoder e il modulo azionamento.

1 cavo Ethernet: Collega il PC e l'host controller.

1 cavo Ethernet (utilizzato per comunicazione EtherCAT): Collega l'host controller e il modulo azionamento.

1 cavo comunicazione RJ11 (2 spine RJ11): Collega il modulo alimentatore e il modulo azionamento.

1 barra alimentatore bus (50mm) con terminale per bus DC link (da535V DC a 675V DC): Collega il modulo alimentatore e il modulo azionamento.

1 barra alimentatore bus (50mm) con terminale per bus di controllo (24V DC): Collega il modulo alimentatore e il modulo azionamento.

- (1) Alimentazione (24V DC)

- (2) Host controller TRIO MC6N-ECAT

- (3) Modulo alimentatore MINAS A6 Multi (400V AC, 15kW)

- (4) Modulo azionamento a due assi MINAS A6 Multi (1,5kW)

- (5) Servomotore B (1,5kW) MINAS A6

- (6) Servomotore A (1kW) MINAS A6

- (7) PC con Motion Perfect

Cablaggio

Raccomandazioni per il cablaggio

L'utente è responsabile per l'attuazione delle misure necessarie e per il rispetto delle norme attualmente vigenti su cablaggi e sicurezza e delle direttive EMC/CEM.

Tenete conto dei dati tecnici riportati nei manuali sull'hardware di ognuno dei dispositivi da cablare. Se i dati riportati nel manuale non coincidono con le informazioni di questo documento, valgono i dati del produttore.

Per informazioni particolareggiate sulla riduzione di emissioni di disturbo si prega di consultare le Raccomandazioni sul cablaggio di servoazionamenti e servomotori per la EMC.

Connettori lato inferiore dei sistemi di servoazionamento

L'immagine mostra i connettori più importanti di un modulo alimentatore (a sinistra) e di un modulo azionamento (a destra). Fare riferimento alla documentazione tecnica per dettagli relativi ad altri connettori.

- (1)

X102: Alimentazione principale (400V AC)

Collegare il cavo di alimentazione principale 400V AC a X102. Collegare i morsetti di terra del modulo alimentatore e del modulo azionamento tramite un cavo di messa a terra.

- (2)

X11: Alimentazione di controllo (24V DC)

Collegare l'alimentazione di controllo 24V DC a X11.

- (3)

X105A: Motore A, (4) X105B: Motore B

Collegare il cavo del motore per il servomotore A a X105A e il cavo del motore per il servomotore B a X105B.

- (4)

X9A: Encoder A, (6) X9B: Encoder B

Collegare il cavo dell'encoder A aX9A e il cavo del connettore B a X9B.

Connettori lato superiore dei sistemi di servoazionamento

L'immagine mostra i connettori più importanti di un modulo alimentatore (a sinistra) e di un modulo azionamento (a destra). Fare riferimento alla documentazione tecnica per dettagli relativi ad altri connettori.

- (1)

X1: Connettore per comunicazione interna sul modulo alimentatore,(2) X1A: Connettore per comunicazione interna sul modulo azionamento

Collegare X1 e X1A con il cavo di comunicazione RJ11.

- (3)

X6A: Connettore per comunicazione EtherCAT su modulo azionamento

Collegare un cavo Ethernet tra il connettore EtherCAT dell'host controller e il X6A del modulo azionamento.

Connettori lato anteriore dei sistemi di servoazionamento

L'immagine mostra i connettori più importanti di un modulo alimentatore (a sinistra) e di un modulo azionamento (a destra). Fare riferimento alla documentazione tecnica per dettagli relativi ad altri connettori.

- (1)

X7: Connettore USB (per configurazione azionamento) o modulo azionamento

Il modulo azionamento viene configurato utilizzando il software di configurazione PC PANATERM. Utilizzare un comune cavo da USB A a mini USB B per collegare il PC al modulo azionamento.

- (2)

X104: Connettori bus DC link su modulo alimentatore e modulo azionamento (da535V DC a 675V DC), (3) X12: Connettori bus di controllo (24V DC) su modulo alimentatore e modulo azionamento

Collegare le barre del bus a X104 e X12 per collegare i circuiti DC del modulo alimentatore e del modulo azionamento.

- (4)

Connettori per circuiti DC senza e con barre del bus

Connettori dell'host controller TRIO MC6N-ECAT

L'immagine mostra la vista frontale dell'host controller.

- (1)

Porta TOOL

Collegare un cavo Ethernet tra questo connettore e la porta Ethernet del proprio PC.

- (2)

Porta EtherCAT

Collegare un cavo Ethernet tra questo connettore e il connettore X6A del modulo azionamento MINAS A6 Multi.

- (3)

Alimentazione 24V

Collegare questo connettore a 24V DC.

Creare un progetto Motion Perfect

Installare Motion Perfect sul proprio PC

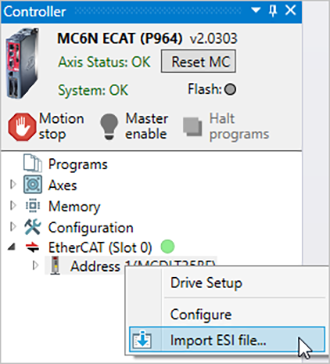

Il sistema di servoazionamento è controllato con il software Motion Perfect di TRIO. Installare questo software e il file ESI Panasonic sul proprio PC.

- Scaricare il software Motion Perfect dal sito web di TRIO ed eseguire il file di installazione.

- Scaricare il file ESI Panasonic (Panasonic_MINAS_A6Multi_V*.xml).

- Avviare Motion Perfect.

I link per il download si trovano su Software disponibile.

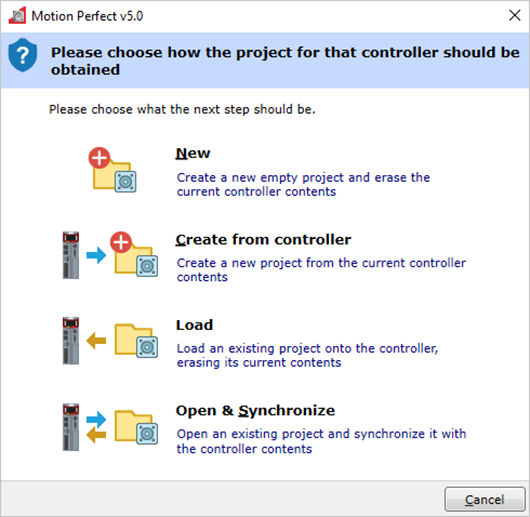

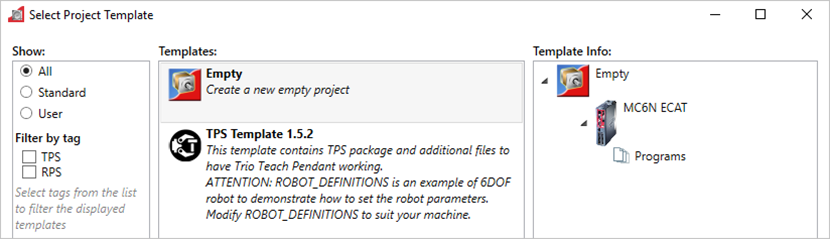

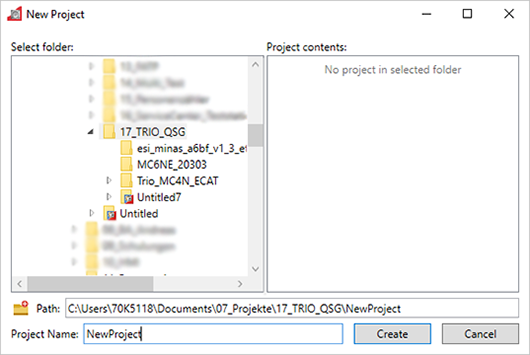

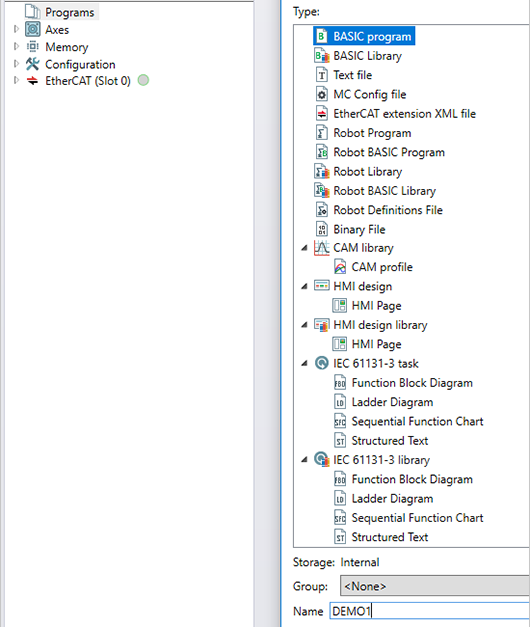

Creare un nuovo progetto in Motion Perfect

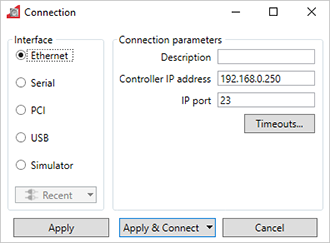

È necessario impostare l'indirizzo IP per la connessione Ethernet tra il proprio PC e l'host controller. L'indirizzo IP di default dell'host controller è 192.168.0.250. L'indirizzo IP del proprio PC deve trovarsi nello stesso intervallo IP. In questo esempio utilizziamo l'indirizzo IP 192.168.0.10.

Programmare un semplice task di posizionamento

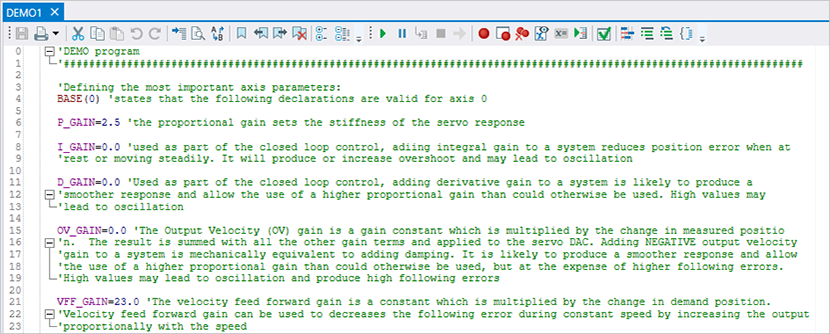

Codice programma demo

Questo è il codice del programma dell'esempio di applicazione in questa sezione. Per iniziare, copiare le righe del codice programma nel vostro progetto.

'DEMO program

'###########################################################################

'Defining the most important axis parameters:

BASE(0) 'states that the following declarations are valid for axis 0

P_GAIN=2.5 'the proportional gain sets the stiffness of the servo response

I_GAIN=0.0 'used as part of the closed loop control, adding integral gain to a system reduces position error when at

'rest or moving steadily. It will produce or increase overshoot and may lead to oscillation

D_GAIN=0.0 'Used as part of the closed loop control, adding derivative gain to a system is likely to produce a

'smoother response and allow the use of a higher proportional gain than could otherwise be used. High values may

'lead to oscillation

OV_GAIN=0.0 'The Output Velocity (OV) gain is a gain constant which is multiplied by the change in measured positio

'n. The result is summed with all the other gain terms and applied to the servo DAC. Adding NEGATIVE output velocity

'gain to a system is mechanically equivalent to adding damping. It is likely to produce a smoother response and allow

'the use of a higher proportional gain than could otherwise be used, but at the expense of higher following errors.

'High values may lead to oscillation and produce high following errors

VFF_GAIN=23.0 'The velocity feed forward gain is a constant which is multiplied by the change in demand position.

'Velocity feed forward gain can be used to decreases the following error during constant speed by increasing the output

'proportionally with the speed

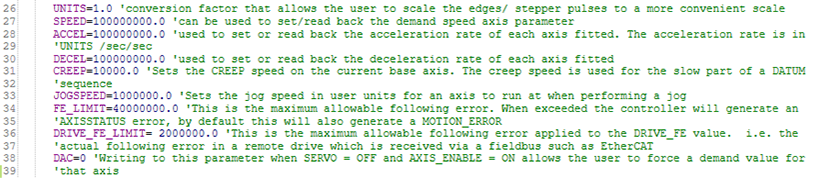

UNITS=1.0 'conversion factor that allows the user to scale the edges/ stepper pulses to a more convenient scale

SPEED=10000000.0 'can be used to set/read back the demand speed axis parameter

ACCEL=100000000.0 'used to set or read back the acceleration rate of each axis fitted. The acceleration rate is in

'UNITS /sec/sec

DECEL=100000000.0 'used to set or read back the deceleration rate of each axis fitted

CREEP=10000.0 'Sets the CREEP speed on the current base axis. The creep speed is used for the slow part of a DATUM

'sequence

JOGSPEED=1000000.0 'Sets the jog speed in user units for an axis to run at when performing a jog

FE_LIMIT=40000000.0 'This is the maximum allowable following error. When exceeded the controller will generate an

'AXISSTATUS error, by default this will also generate a MOTION_ERROR

DRIVE_FE_LIMIT= 2000000.0 'This is the maximum allowable following error applied to the DRIVE_FE value. i.e. the

'actual following error in a remote drive which is received via a fieldbus such as EtherCAT

DAC=0 'Writing to this parameter when SERVO = OFF and AXIS_ENABLE = ON allows the user to force a demand value for

'that axis

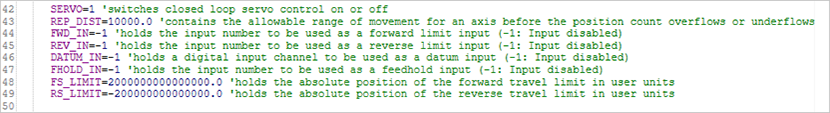

SERVO=1 'switches closed loop servo control on or off

REP_DIST=10000.0 'contains the allowable range of movement for an axis before the position count overflows or underflows

FWD_IN=-1 'holds the input number to be used as a forward limit input (-1: Input disabled)

REV_IN=-1 'holds the input number to be used as a reverse limit input (-1: Input disabled)

DATUM_IN=-1 'holds a digital input channel to be used as a datum input (-1: Input disabled)

FHOLD_IN=-1 'holds the input number to be used as a feedhold input (-1: Input disabled)

FS_LIMIT=2000000000000000.0 'holds the absolute position of the forward travel limit in user units

RS_LIMIT=-200000000000000.0 'holds the absolute position of the reverse travel limit in user units

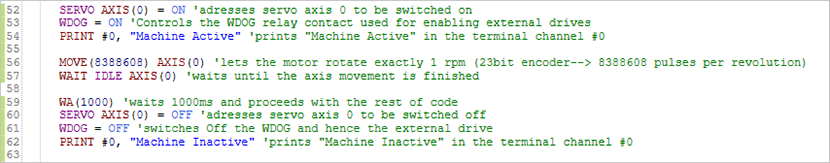

SERVO AXIS(0) = ON 'addresses servo axis 0 to be switched on

WDOG = ON 'Controls the WDOG relay contact used for enabling external drives

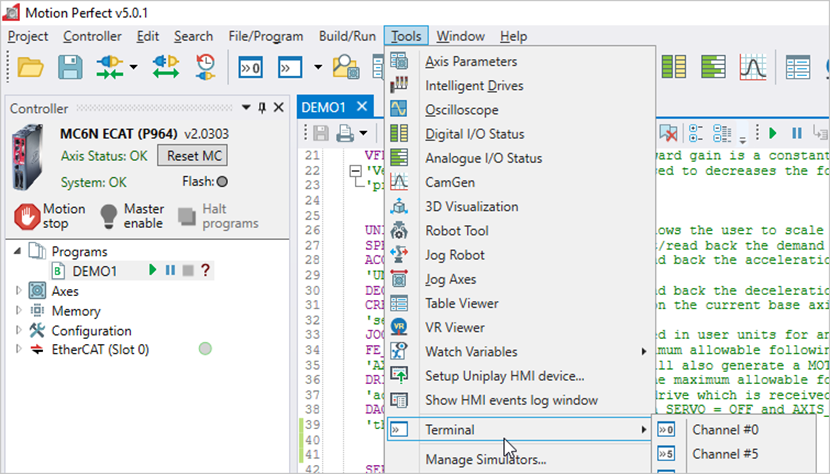

PRINT #0, "Machine Active" 'prints "Machine Active" in the terminal channel #0

MOVE(83886080) AXIS(0) 'lets the motor rotate exactly 1 rpm (23bit encoder--> 8388608 pulses per revolution)

WAIT IDLE AXIS(0) 'waits until the axis movement is finished

WA(1000) 'waits 1000ms and proceeds with the rest of code

SERVO AXIS(0) = OFF 'addresses servo axis 0 to be switched off

WDOG = OFF 'switches Off the WDOG and hence the external drive

PRINT #0, "Machine Inactive" 'prints "Machine Inactive" in the terminal channel #0

Aggiornare il firmware

Il firmware del controller TRIO MC6N-ECAT può essere aggiornato con il software Motion Perfect. Scaricare i file del firmware dal sito web di TRIO. I link per il download si trovano su Software disponibile.

Per aggiornare il firmware, andare su E seguire le istruzioni nel software.